Wasserstoff per Elektrolyse herzustellen verbraucht bisher viel Strom. Ein Team um den Chemiker Michael Wark arbeitet daran, die Effizienz der Reaktion zu steigern – mit leistungsfähigen Katalysatoren aus günstigen Materialien.

Wie die Elektrolyse von Wasser funktioniert, hat wahrscheinlich fast jeder schon mal im Chemieunterricht ausprobiert. Jasmin Schmeling aus der Arbeitsgruppe Technische Chemie führt das Experiment routiniert vor: Die Doktorandin nimmt ein kleines Becherglas mit einer Salzlösung, taucht zwei Elektroden ein, legt eine elektrische Spannung an, und siehe da: An beiden Elektroden perlen Gasbläschen nach oben. Wasserstoff an der negativen Kathode und Sauerstoff an der positiven Anode. Fehlt nur noch die berühmte Knallgasprobe, um den Wasserstoff nachzuweisen.

Einen kleinen Unterschied zum Chemieunterricht gibt es allerdings doch: Wenn man genau hinschaut, erkennt man eine feinkörnige, bräunlich-grüne Schicht auf der Anode. „Das ist der Katalysator, der den Energieaufwand für die Elektrolyse herabsetzt“, erläutert Schmeling. Gewöhnlich werden bei der Spaltung von Wasser Katalysatoren aus seltenen Edelmetallen wie Ruthenium oder Iridium verwendet. Hier jedoch ist eine Verbindung am Werk, die nur aus Allerweltsmetallen besteht, vor allem Nickel.

Unedel und vielversprechend

Schmeling arbeitet gemeinsam mit Laura Gronewold, ebenfalls Doktorandin in der Arbeitsgruppe von Prof. Dr. Michael Wark am Institut für Chemie, an einer vielversprechenden neuen Klasse von Katalysatoren – sogenannten metallorganischen Gerüstverbindungen, in der Fachsprache „MOF“ genannt. Sie bestehen aus Ionen gängiger Metalle wie Eisen, Nickel oder Kobalt, die durch organische Moleküle verbunden sind und gemeinsam eine kristalline Struktur bilden. Während Ruthenium und Iridium teuer und selten sind, zu den kritischen Rohstoffen zählen und zudem eine schlechte CO2-Bilanz haben, lassen sich die MOF-Katalysatoren aus günstigen, leicht verfügbaren Materialien herstellen. „Zudem lassen sich ihre Eigenschaften, etwa die Größenverteilung, gut variieren und für verschiedene Zwecke justieren“, sagt Michael Wark. Weiterhin haben sie das Potenzial, eine vergleichbar gute Energiebilanz wie Edelmetallkatalysatoren zu erzielen.

Der Chemiker und sein Team haben die Arbeit an den Katalysatoren zunächst im Innovationslabor „Wasserelektrolyse: Vom Material zum System“ (InnoEly) des Landes Niedersachsen durchgeführt, das vor kurzem zu Ende ging. Schmeling und Gronewold setzen die Forschung nun im Landesgraduiertenkolleg „Wasserstoff und Wasserstoffderivat Ammoniak“ fort, das Teil des im Oktober gestarteten Forschungsprogramms „Transformation des Energiesystems Niedersachsen“ (TEN.EFZN) ist. Darin erkunden die Forschenden das Potenzial von Ammoniak, der zukünftig als kostengünstiger, CO2-freier Wasserstoffträger eine wichtige Rolle im Energiesystem spielen könnte – insbesondere, da er besser zu transportieren ist als Wasserstoff. Die Vision: In entlegenen Regionenerzeugter Wasserstoff wird mit Luftstickstoff zu Ammoniak verarbeitet, per Schiff transportiert und anschließend in Wasserstoff zurückverwandelt.

Hintergrund beider Projekte ist die Nationale Wasserstoffstrategie der Bundesregierung. Dieser Plan sieht es vor, in Zukunft Wasserstoff in großen Mengen herzustellen, vor allem, um die aus überschüssigem Windstrom gewonnene Energie zu speichern. Eine Herausforderung dabei: „Jede Umwandlung von einer Energieform in eine andere ist mit Verlusten verbunden“, erklärt Wark. Aktuell geht ungefähr die Hälfte der Energie verloren, wenn man mit Strom Wasserstoff erzeugt und diesen später wieder zurück in Strom verwandelt. Ähnlich sieht es bei der Erzeugung von Ammoniak und der anschließenden Rückgewinnung des Wasserstoffs aus. Ziel der niedersächsischen Projekte ist es, diese Energieverluste so weit wie möglich zu verringern. Warks Team arbeitet an zwei Aufgaben: Zum einen geht es den Forschenden darum, die MOF-Katalysatoren selbst mit möglichst wenig Energieeinsatz herzustellen. Zum anderen befasst sich das Team damit, die Eigenschaften der Katalysatoren zu optimieren, etwa indem Vorstufen weitere Metalle beigemischt werden.

Die aktivsten Zustände sind auch die instabilsten

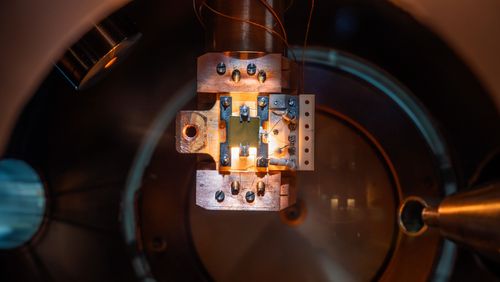

Im Projekt InnoEly gelang dem mittlerweile promovierten Wissenschaftler Dr. Danni Balkenhohl bei der ersten Aufgabe ein Durchbruch: Er entwickelte ein Verfahren, um die Katalysatoren bei Raumtemperatur direkt auf den Elektroden wachsen zu lassen. „Das gängige Verfahren zur Herstellung dieser Mischmetalloxid-Elektrokatalysatoren läuft in Druckbehältern, sogenannten Autoklaven, bei Temperaturen um 200 Grad Celsius ab und dauert bis zu 48 Stunden“, berichtet Wark. Dass es nun auch ohne Hitzezufuhr möglich sei, die Gerüstverbindungen herzustellen, sei geradezu „revolutionär“ und reduziere den Energieaufwand erheblich.

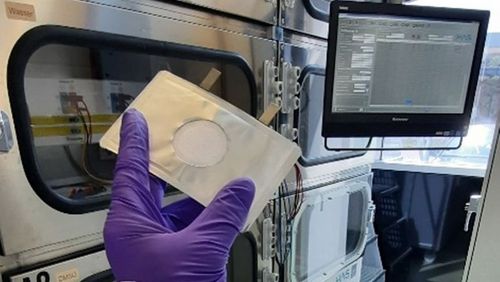

Balkenhohl setzte auf einen einfachen Fällungsprozess, um die MOF-Katalysatoren aus ihren Ausgangsstoffen – Metallsalzen und organischen Substanzen – zu erzeugen. Auf geeigneten Metallunterlagen bilden sich bei diesem Verfahren direkt aus der Lösung dünne, gleichmäßige MOF-Schichten. Eine andere Methode, mit der das Team experimentiert, ist die Synthese per Mikrowelle. Dabei wird die Ausgangsmischung mit einem Lösungsmittel in einer Mikrowelle erhitzt, was die Reaktionsdauer auf 15 Minuten reduziert – bedeutend kürzer als im Autoklaven. Wark und Balkenhohl haben ein Patent für dieses Verfahren.

In ihrer aktuellen Forschung im Landesgraduiertenkolleg widmen sich die Doktorandinnen Jasmin Schmeling und Laura Gronewold der Aufgabe, Katalysatoren zu finden, die Ammoniak in seine Bestandteile aufspalten und dabei Wasserstoff gewinnen. „Die Reaktion ist im Prinzip die gleiche wie bei der Spaltung von Wasser“, betont Wark.

Sowohl für die Elektrolyse von Ammoniak als auch für die von Wasser untersuchen die Forschenden, welche Synthesestrategie am effektivsten ist, um wichtige Größen wie die Porosität oder die Stabilität der Verbindung zu steuern. Diese Untersuchungen seien kein leichtes Unterfangen, berichtet Wark. Denn obwohl MOF-Gerüstverbindungen selbst einen kristallinen Aufbau haben, sind die eigentlichen Katalysatoren aus Metalloxiden weniger geordnet, manchmal sogar amorph, ähnlich wie Glas. Das erschwere die Charakterisierung der Substanzen, zudem sei es eine Herausforderung, Struktur und Zusammensetzung zuverlässig zu reproduzieren.

Das Team hat indessen bereits herausgefunden, dass sich Beimischungen von Ionen des Metalls Mangan stabilisierend auf die Katalysatoren auswirken. „Bei der Katalyse kämpft man immer damit, dass die aktivsten Zustände auch die instabilsten sind“, berichtet Wark. Die entscheidende Aufgabe sei es nun, weitere stabile Katalysatoren zu finden – und die im kleinen Maßstab im Labor erzielten Erfolge auf eine industrielle Nutzung im großen Rahmen zu übertragen. Wark ist überzeugt: „Metallorganische Katalysatoren sind ein spannendes Gebiet, auf dem sich noch sehr viel tun wird.“

Dieser Text ist zuerst in der Februar-Ausgabe der Hochschulzeitung UNI-INFO erschienen.