Eine neue 3D-Drucktechnik für extrem kleine Metallobjekte hat ein Team um den Oldenburger

Chemiker Dmitry Momotenko entwickelt. Mit diesem Verfahren wollen die Forschenden Batterie-

Elektroden mit stark vergrößerter Oberfläche herstellen, um Ladezeiten drastisch zu verkürzen.

Ein Laborbesuch.

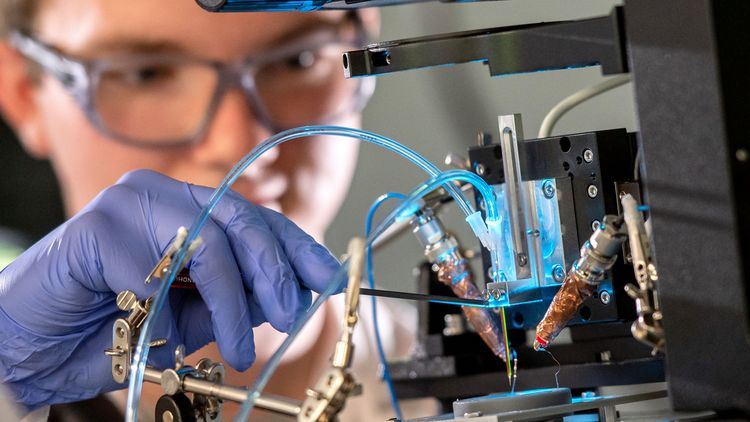

Um ein gewöhnliches Quarzglasröhrchen in eine Düse für einen ganz besonderen 3D-Drucker zu verwandeln, braucht Liaisan Khasanova nicht mal eine Minute. Die Chemikerin spannt die einen Millimeter dicke Kapillare in eine blaue Maschine ein, schließt eine Klappe und drückt auf einen Knopf.

Nach kurzer Zeit ertönt ein lauter Knall – und fertig ist die Düse. „Das Röhrchen wird in diesem Gerät durch einen Laserstrahl erhitzt und langsam auseinandergezogen. Dann erhöhen wir die Zugkraft auf einen Schlag, sodass das Glas in der Mitte durchreißt und eine sehr scharfe Spitze bildet“, erläutert die Chemikerin, die im Labor für Elektrochemische Nanotechnologie an ihrer Promotion arbeitet.

Khasanova und ihre Kollegen benötigen die winzigen Düsen, um unvorstellbar kleine, dreidimensionale Gebilde aus Metall zu drucken. Entsprechend klein müssen die Öffnungen sein – im Extremfall darf nur ein einziges Molekül hindurchpassen. „Wir versuchen, die technologischen Grenzen des 3D-Drucks auszureizen“, sagt Dr. Dmitry Momotenko, Leiter der Arbeitsgruppe am Institut für Chemie. Sein Ziel: „Wir wollen Objekte Atom für Atom zusammensetzen.“

Zahlreiche Anwendungen denkbar

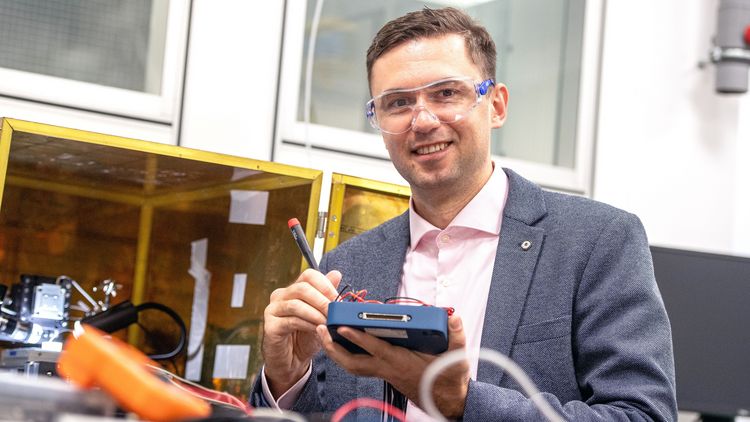

Der 3D-Druck im Nanometerbereich – also von Objekten, die wenige Milliardstel Meter groß sind – biete ungeahnte Möglichkeiten, sagt der Chemiker. Vor allem für Objekte aus Metall sieht er zahlreiche denkbare Anwendungen, etwa in der Mikroelektronik, der Nanorobotik, Sensorik oder Batterietechnik. „Dort braucht man überall elektrisch leitfähige Materialien, daher sind Metalle die perfekte Lösung“, ist er überzeugt.

Während der 3D-Druck von Kunststoffen bereits in diese Miniatur-Dimensionen vorgestoßen ist, gestaltet sich die Fertigung winziger Metallteile mit dieser Technologie bislang schwierig: Bei einigen Verfahren bleiben die erzeugten Strukturen um den Faktor Tausend zu groß für viele interessante Anwendungen, bei anderen lassen sich die Objekte nicht mit der nötigen Reinheit fabrizieren.

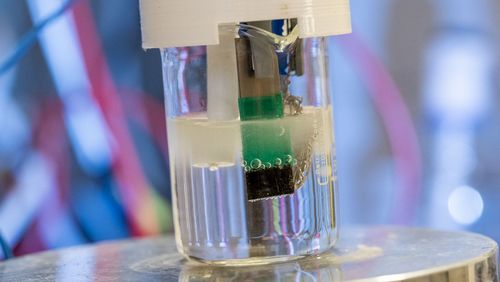

Momotenko hat sich auf die Galvanik spezialisiert, ein Teilgebiet der Elektrochemie. Bei diesem Prozess werden Metallionen in einer Salzlösung in Kontakt mit einer negativ geladenen Elektrode gebracht. Dort verbinden sich die positiv geladenen Teilchen mit Elektronen zu neutralen Metallatomen und setzen sich als feste Schicht auf der Elektrode ab. „Aus einer flüssigen Salzlösung wird ein festes Metall – ein Prozess, den wir Elektrochemiker sehr gut kontrollieren können“, sagt Momotenko. Im großen Maßstab wird das Verfahren zum Beispiel genutzt, um Autoteile zu verchromen oder Schmuck zu vergolden.

Drucker selbst gebaut und programmiert

Es auf die Nanoebene zu übertragen, erfordert indessen einiges an Einfallsreichtum, Aufwand und Sorgfalt, wie sich im kleinen Labor der Gruppe auf dem Campus Wechloy besichtigen lässt. Dort befinden sich drei Drucker – alle selbst gebaut und programmiert, wie Momotenko betont. Genau wie andere 3D-Drucker bestehen sie aus einer Düse, Schläuchen für die Materialzufuhr, einem Steuerungsmechanismus und der nötigen Mechanik, um die Düse zu bewegen.

Allerdings ist alles ein bisschen kleiner als üblich: Farbige Salzlösung fließt durch filigrane Schläuche in die dünne Kapillare, in der wiederum ein haarfeiner Draht steckt – die Anode. Sie schließt den Stromkreis zur negativ polarisierten Kathode, einem goldbeschichteten Siliziumplättchen, kleiner als ein Fingernagel. Es ist gleichzeitig die Unterlage, auf der gedruckt werden soll. Mikromotoren und spezielle Kristalle, die sich bei Anlegen einer elektrischen Spannung blitzschnell verformen, bewegen die Düse rasant um Bruchteile eines Millimeters in alle drei Raumrichtungen.

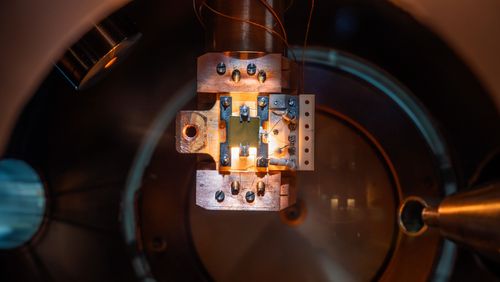

Vibrationen sind unerwünscht

Da kleinste Erschütterungen den Druckvorgang empfindlich stören können, befinden sich zwei der Drucker in Kästen, die mit einer dicken Lage aus dunklem Schaumstoff umkleidet sind. Zudem ruhen die Geräte auf 150 Kilogramm schweren Granitplatten. Beides dient als Schutz vor unerwünschten Vibrationen. Die Lampen im Labor sind batteriebetrieben, da Wechselstrom aus der Steckdose mit seinen elektromagnetischen Feldern die winzigen elektrischen Ströme und Spannungen stören würde, die nötig sind, um den Nano-Druck zu steuern.

Liaisan Khasanova hat inzwischen alles für einen Probedruck vorbereitet: Die Druckdüse ist ausgerichtet, der Kasten verschlossen, ein Fläschchen mit hellblauer Kupferlösung an die Schläuche angeschlossen. Über ein Programm setzt die Doktorandin den Druckvorgang in Gang. Auf einem Bildschirm erscheinen Messdaten in Form von Kurven und Punkten. Sie zeigen, dass der Stromfluss sich verändert und dass die Düse die Oberfläche immer wieder kurz berührt und sich dann wieder zurückzieht. Was sie gerade drucke? „Nur ein paar Säulen“, sagt Khasanova.

Kleinster 3D-Metalldruck aus Oldenburg

Säulen sind die einfachste geometrische Form, die sich per 3D-Druck herstellen lässt. Die Oldenburger Forschenden können aber auch Spiralen, Ringe oder beliebige überhängende Gebilde drucken – derzeit funktioniert ihr Verfahren mit Kupfer, Silber, Nickel sowie Nickel-Mangan- und Nickel-Kobalt-Legierungen. Dabei sind sie bereits tief in die Nanowelt vorgestoßen.

In einer 2021 veröffentlichten Studie berichtete Momotenko zusammen mit einem internationalen Team in der Zeitschrift Nano Letters, dass es ihm gelungen war, Kupfersäulen mit einem Durchmesser von 25 Nanometern herzustellen – und damit die Grenzen des 3D-Metalldrucks erstmals in den Bereich von weniger als 100 Nanometern zu verschieben.

Ein wichtiger Grundstein für diesen Erfolg ist ein Rückkopplungsmechanismus, der die Bewegung der Druckdüse präzise steuert. Momotenko hat ihn zusammen mit Julian Hengsteler erarbeitet, einem von ihm betreuten Doktoranden an seiner vorherigen Wirkungsstätte, der ETH Zürich in der Schweiz. „Dass sich die Druckdüse immer wieder zurückzieht, ist enorm wichtig, da sie sonst schnell verstopfen würde“, erläutert der Chemiker.

Forschende steuern Unsichtbares

Das Team druckt die winzigen Objekte quasi Schicht für Schicht, mit Geschwindigkeiten von einigen Nanometern pro Sekunde. Darüber, dass hier gerade Objekte entstehen, die der menschlichen Wahrnehmung komplett verborgen bleiben, kann Momotenko immer noch staunen. „Man beginnt mit etwas, das man anfassen kann. Dann findet eine bestimmte Transformation statt, und man ist in der Lage, diese unsichtbaren Dinge auf einer extrem kleinen Skala zu steuern – es ist fast unglaublich“, sagt der Chemiker.

Erstaunlich ist auch, was Momotenko mit dem Nanodruck vorhat: Sein Ziel ist es, die Grundlage für Batterien zu legen, die sich tausendmal so schnell laden lassen wie aktuelle Modelle. „Wenn sich das verwirklichen lässt, könnte man ein E-Auto innerhalb von Sekunden aufladen“, sagt er. Der Ansatz, den er verfolgt, ist bereits rund 20 Jahre alt. Das Prinzip besteht darin, den Weg der Ionen in der Batterie beim Aufladen drastisch zu verkürzen. Dafür müssten die bislang flachen Elektroden eine dreidimensionale Oberflächenstruktur erhalten.

„Beim aktuellen Batteriedesign dauert das Aufladen deshalb so lange, weil die Elektroden vergleichsweise dick sind und einen großen Abstand voneinander haben“, erläutert Momotenko. Die Lösung sei, Anode und Kathode auf Nanoebene wie Finger miteinander zu verschränken – und auch die Abstände dazwischen auf wenige Nanometer zu verringern. So könnten die Ionen blitzschnell von der Anode zur Kathode zurückwandern. Das Problem: Bislang war es nicht möglich, Batteriestrukturen in den benötigten Nanodimensionen herzustellen.

Wechsel aus Zürich nach Oldenburg

Diese Herausforderung ist Momotenko nun angegangen. Finanziert wird sein Vorhaben vom Europäischen Forschungsrat (ERC). Im Februar 2021 erhielt er einen sogenannten „Starting Grant“ für sein Projekt NANO-3D-LION, in dem er die Forschung an neuen Elektroden derzeit vorantreibt. Weil er bereits in einem früheren Projekt mit der Arbeitsgruppe von Prof. Dr. Gunther Wittstock am Institut für Chemie erfolgreich zusammengearbeitet hatte, entschied Momotenko sich, das Vorhaben in Oldenburg umzusetzen. „Das Referat Forschung und Transfer hat mich bei der Antragstellung toll unterstützt, daher bin ich Anfang 2021 aus Zürich hierher gewechselt“, berichtet er.

Seine Arbeitsgruppe ist inzwischen auf vier Köpfe angewachsen: Neben Khasanova gehören auch der Doktorand Karuna Kanes und Masterstudent Simon Sprengel dazu. Kanes befasst sich unter anderem damit, die Feinsteuerung der Druckdüse mit einem neuen Verfahren noch präziser zu machen. Sprengel untersucht, ob es möglich ist, Mischungen aus zwei verschiedenen Metallen zu drucken – ein Verfahren, das nötig ist, um in einem Schritt gleichzeitig Kathoden- und Anodenmaterial herzustellen.

Forschung in der „Handschuhbox”

Liaisan Khasanova ist diejenige, die sich demnächst mit Lithiumverbindungen befassen wird. Sie will herausfinden, wie sich die aktuell in Lithiumbatterien verwendeten Elektrodenmaterialien per 3D-Druck strukturieren lassen. Das Team plant, zum Beispiel Verbindungen von Lithium mit Eisen oder Zinn zu untersuchen und anschließend zu testen, wie groß die Nano-„Finger“ auf den Elektrodenoberflächen sein müssen, welche Abstände möglich sind und wie man sie anordnen kann.

Eine große Herausforderung dabei: Lithiumverbindungen sind sehr reaktionsfreudig und lassen sich nur unter einer Schutzatmosphäre bearbeiten. Das Team verfügt daher seit Kurzem über eine besonders große Version einer sogenannten Handschuhbox – einer gasdicht abgeschlossenen Kammer, die zum Beispiel mit dem Edelgas Argon gefüllt werden kann.

Forschende können mit fest angebrachten Handschuhen in die Box hineingreifen. Noch ist die rund drei Meter lange und eine halbe Tonne schwere Kammer nicht in Betrieb, doch in den nächsten Wochen will das Team darin einen weiteren Drucker aufbauen. „Auch die anschließende chemische Umwandlung des Materials und alle weiteren Tests müssen innerhalb der Kammer stattfinden“, betont Momotenko.

Problem der Energiespeicherung ist komplex

Die Fragen, vor denen das Team über kurz oder lang steht, sind groß: Wie wirken sich winzige Unreinheiten innerhalb der Argon-Atmosphäre auf die gedruckten Lithium-Nanostrukturen aus? Wie lässt sich die Wärme abführen, die beim sekundenschnellen Laden von Batterien unweigerlich entsteht? Wie lassen sich nicht nur winzige Batteriezellen drucken, sondern große Akkus, mit denen sich ein Handy oder sogar ein Auto betreiben lässt – in einer vertretbaren Zeit?

„Auf der einen Seite arbeiten wir an der Chemie, um aktives Elektrodenmaterial auf der Nanoskala herzustellen, auf der anderen Seite versuchen wir, die Drucktechnologie für diese Materialien umsetzbar zu machen“, beschreibt Momotenko die aktuellen Herausforderungen.

Das Problem der Energiespeicherung sei sehr komplex, und natürlich könne sein Team nur einen kleinen Teil dazu beitragen, betont der Forscher. Immerhin sieht er sich und seine Gruppe in einer guten Ausgangsposition: Der elektrochemische 3D-Druck von Metallen bietet seiner Meinung nach derzeit die einzige Möglichkeit, um nanostrukturierte Elektroden realisieren und das Konzept testen zu können.

Neben der Batterietechnik arbeitet der Chemiker noch an weiteren verwegenen Ideen. So strebt er beispielsweise an, mit seiner Drucktechnik Metallstrukturen herzustellen, die es erlauben, chemische Reaktionen gezielter zu steuern als bislang möglich. Solche Pläne spielen in einem noch relativ jungen Forschungsgebiet, der sogenannten Spintronik, eine Rolle. Es geht darum, den Spin – eine quantenmechanische Eigenschaft von Elektronen – zu manipulieren.

Forschung auch für Medizin relevant

Eine weitere Idee: Sensoren herzustellen, die in der Lage sind, einzelne Moleküle festzuhalten und zu detektieren. „Das wäre in der Medizin hilfreich, um beispielsweise Tumormarker oder Biomarker für Alzheimer in extrem niedrigen Konzentrationen aufzuspüren“, sagt Momotenko.

All das, gesteht er ein, seien noch sehr neue Richtungen der Chemie. „Es ist noch nicht ganz klar, wie das alles funktioniert“, sagt der Forscher. Aber so sei es eben in der Wissenschaft: „Jedes lohnenswerte Forschungsprojekt erfordert viel Nachdenken und Planung, und am Ende scheitern die meisten Ideen“, sagt er mit einem Lachen. Manchmal aber auch nicht – die ersten Schritte auf ihrem Weg haben er und sein Team schließlich schon geschafft.

Dieser Text ist zuerst erschienen in der Ausgabe 2022/23 des Forschungsmagazins EINBLICKE.